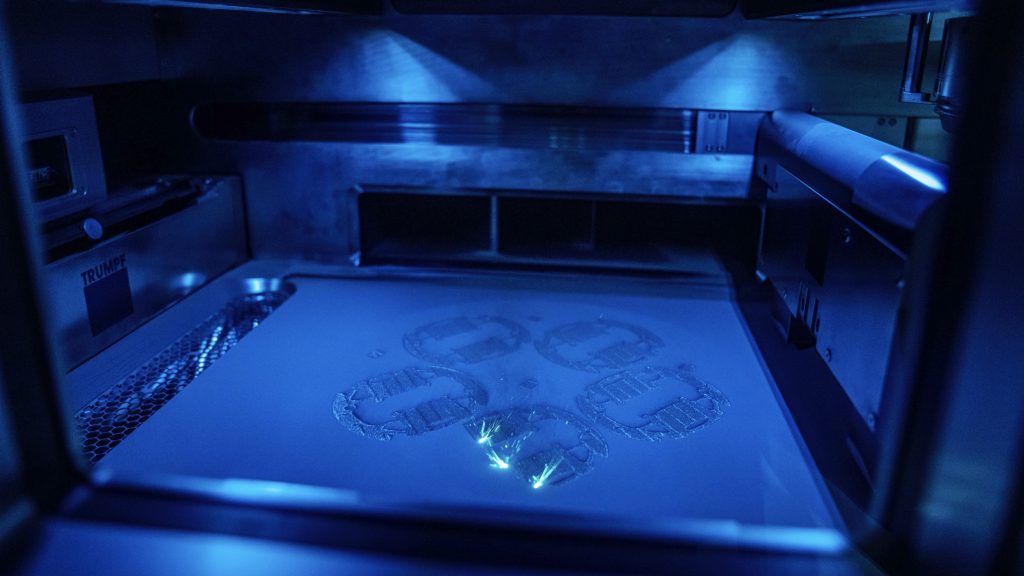

Ironikus, hogy a 3D-nyomtató munkaterében egyszerre csak ÖT darab 911 GT2 RS-dugattyú legyártására van hely.

A 3D-fémnyomtatás a gépipar egyik legizgalmasabb innovációs lehetősége. A klasszikus forgácsolási vagy öntési gyártástechnológiával ugyanis egy egész csomó dolgot egyszerűen nem lehet megcsinálni, pláne nem tömeggyártásban. Egy tömör golyó, aminek a közepében van egy üreg? Maximum két darabból összeállítva vagy egy lyukat utólag kiöntve lehetne összehozni. A tárgyat rétegről rétegre felépítő nyomtatással viszont nem probléma a rejtett üreget tartalmazó test elkészítése és olyan testek legyártása sem, amelyben tekergőző hűtési vagy kenőanyag-szállítási furatok, járatok vannak. Az pedig már csak hab a tortán, hogy a 3D-nyomtatással nem keletkezik forgácsolási hulladék és nem kell drága, komplikált öntőformák legyártásával sem bajlódni.

Mondjuk az igaz, hogy egyelőre a 3D-fémnyomtatás baromi drága dolog. Baromi drága dolog viszont egy Porsche is, így belefér, hogy a 911 csúcsmodelljéhez, a GT2 RS-hez ezzel a technológiával készítsék a dugattyúkat.

A Bugatti is baromi drága, szóval a Chiron féknyergének gyártásához is volt miből megvenni egy 3D-printert: {https://player.hu/auto-motor-2/bugatti-chiron-3d-nyomtatas-titan-feknyereg/}

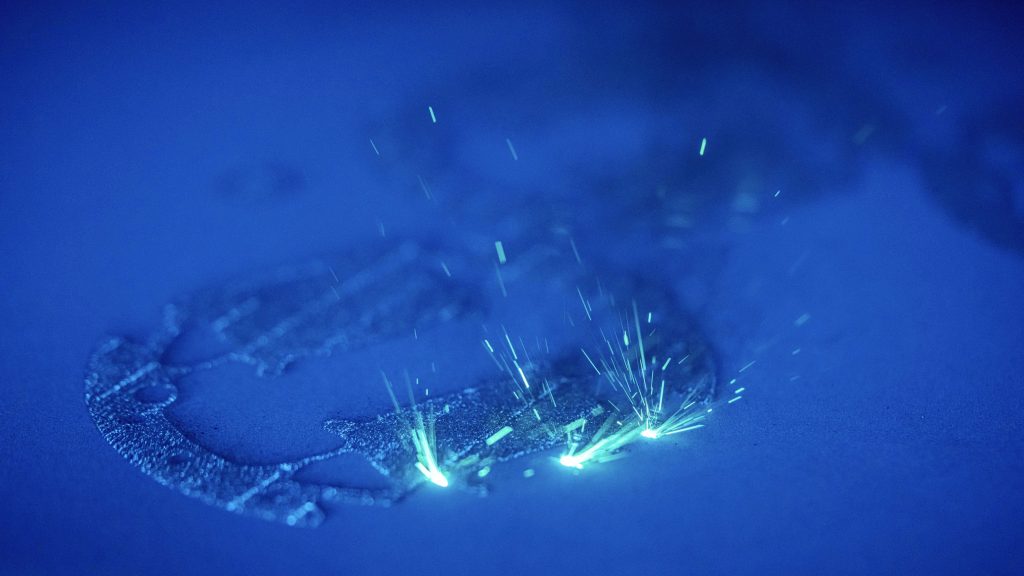

A nyomtatott dugók finomabb szerkezet kialakítását teszik lehetővé, mint a forgácsolással vagy öntéssel készülők, ki lehet vékonyítani a terhelésnek kevésbé kitett helyeken - így a 3D-printelt alkatrészek 10%-kal könnyebbek az eddigi széria dugattyúknál. A koronánál pedig ki lehetett alakítani egy olyan hűtőcsatornát, amit (hasonlóan a bevezetésben említett, golyóban lévő lyuknál) eddig nem lehetett beletervezni az alkatrészbe.

Megnövekedett maximális motorfordulat, gyorsabb felpörgés, alacsonyabb hőterhelés - ezt mind el lehetett érni a nyomtatással. Így sikerült még 30 lóerőt kiszedni a már eddig is 700 lovas biturbó motorból, csak a dugattyúk új gyártástechnológiájával.

A Porsche lézeres fémfúziós nyomtatási eljárást használt, amely során a precízen irányított lézersugár olvasztja a helyére a gyártás során az újabb és újabb felvitt fémpor-réteget. A dugattyúk 1200 rétegből épülnek fel, egy-egy nyomtatás 12 órán át tart. Szerencsére nem kell három napig várni, amíg elkészül egy-egy szett a hathengeres boxermotorokhoz, mert a munkához használt 250 ezer dolláros Trumpf TruPrint 3000 típusú nyomtató képes egy menetben egymás mellett öt dugattyút is elkészíteni.

A Porsche nem először talált rá a 3D-nyomtatásra. Sportülés-vázakat is készítenek ezzel a technológiával (persze azokat a jóval gyorsabb és olcsóbb műanyag-nyomtatással), a Porsche Classic pedig a veterán-porschés ügyfelek számára készít egyedileg olyan műanyag, acél vagy fémötvözet-alkatrészeket, amelyeket már nem gyárt a cég és az alkatrész-kereskedők polcairól is elfogytak.